Das Automobil der Zukunft muss die steigenden gesellschaftlichen Erwartungen im Hinblick auf Energieeffizienz, Kraftstoffverbrauch, Klimaschutz, Sicherheit, Komfort und Nachhaltigkeit erfüllen. Im Fokus steht dabei die Reduzierung des Fahrzeuggewichts durch den Einsatz von innovativen Werkstoffen und die Bildung von Multi- Material-Systemen während der Fertigung. Um das Potenzial zur Gewichtsreduzierung weiter ausschöpfen zu können, hat Thyssen- Krupp Steel Europe den modernen Verbundwerkstoff „Litecor“ entwickelt. Das Experten-Team am Steinbeis-Innovationszentrum Intelligente Funktionswerkstoffe, Schweiß- und Fügeverfahren hat nun ein Verfahren zum thermischen Fügen dieses Materials entwickelt.

Litecor stellt eine Kombination aus sehr dünnen Deckblechen dar, zwischen denen eine Kernschicht aus Polymeren unterschiedlicher Dicke liegt. Dieser Werkstoffverbund ist nicht nur unwesentlich schwerer als Aluminium, er hat weitere wesentliche Vorteile:

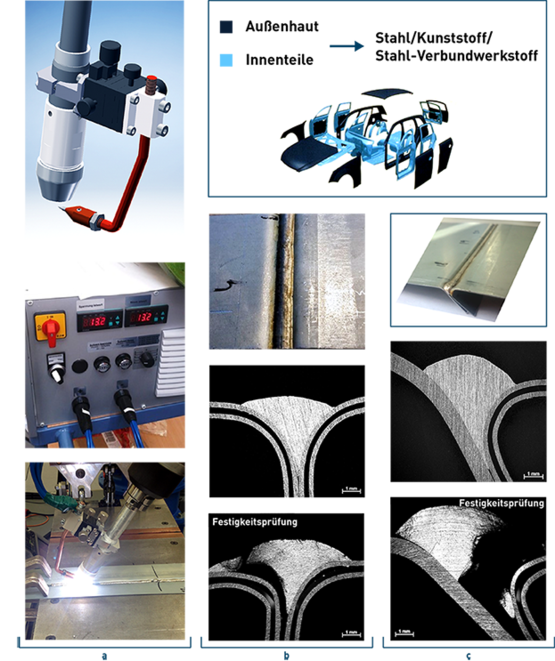

Nun ist es entscheidend, Fertigungstechnologien für den industriell tauglichen Einsatz dieses Materials zeitnah zu entwickeln. Denn selbst die Wirkung modernster extrem kalter Lichtbögen (CMT-Schweißen – Cold Metal Transfer Welding), wie sie in der thermischen Fügetechnik angewandt werden, führt zur Zerstörung des zwischen den beiden 0,2 bis 0,25 mm dicken Stahlfolien liegenden Polymers und zu dessen Ablösung vom Stahlblech. Das Team am Dresdner Steinbeis-Innovationszentrum hatte sich daher zum Ziel gesetzt, eine Technologie zum thermischen Fügen zu entwickeln. Sie sollte eine definierte Fugegeometrie wie beispielsweise Bördelnähte sowohl bei Stahl/Kunststoff/Stahl-Verbundwerkstoffen untereinander als auch in Kombination mit Stahlfeinblechen einsetzen. Daneben umfasste das Projekt die Entwicklung der dazugehörigen Brennertechnologie mit einer Automatisierungslösung und geeigneten Lötzusatzwerkstoffen. Für Stahl/Kunststoff/Stahl-Verbundwerkstoffe standen im Fokus der Entwicklungsarbeiten Anwendungen, wie die Herstellung der rund 2x3 m langen linienförmigen Verbindungen zwischen dem Dach von Kraftfahrzeugen und den Seitenteilen. Dabei hatte das Projekt-Team Forderungen nach konkaver Nahtgeometrie, schmalen metallischen Nähten, Korrosionsbeständigkeit und der deutlichen Reduzierung von Nacharbeiten zu erfüllen.

Als innovativer Lösungsansatz kam in der Entwicklung ein nicht übertragender Lichtbogen-Prozess zum Einsatz, die Wirkung dieser Energiequelle war dabei primär auf den Zusatzwerkstoff ausgerichtet. Ein wesentliches Augenmerk lag darauf, das Ablösen von Schichten, die sogenannte Delamination des Polymers, infolge der Verbindungsherstellung zu vermeiden. Damit nicht genug, musste auch die Zerstörung der Zink-Beschichtung auf den zu fügenden Teilen verhindert werden, da diese Beschichtung für den Korrosionsschutz notwendig ist. Die thermische Belastung ist bis zu maximalen Temperaturen von 250 °C zulässig, die sich bildenden Phasen in der Verbindungszone zum Grundwerkstoff sowie die Verbindungen selbst müssen thermisch bis zu 220 °C stabil sein. Der Fokus der zu fügenden Nähte lag auf Bördelnähten und Kehlnähten am Überlappstoß in Normallagen. Die angestrebte Fügegeschwindigkeit betrug ≥1,0 m/min.

Aufgrund der werkstoffspezifischen Problemstellung entschied sich das Steinbeis-Team in Dresden, einen Wolfram-Inertgas (WIG)-Kaltdrahtbrennerkopf zu konzipieren und zu entwickeln: Kern des Konzepts war ein WIG-Brenner, bei dem durch eine separate Kaltdrahtzuführung der Lotwerkstoff in die Plasmastrahlung des Brenners geführt wurde. Der Aufbau setzt sich aus einer Brennerkopfkonstruktion mit integrierter Schutzgas- und Zusatzwerkstoffzuführung und einer an den Brennerkopf integrierten Wolframelektrode zusammen. Im Gegensatz zum konventionellen WIG-Schweißverfahren fand die Lichtbogenzündung zwischen Wolframelektrode und abschmelzendem Zusatzwerkstoff statt.

Gemeinsam mit den Industriepartnern und dem projektbegleitenden Ausschuss konnte mit der aufgebauten Brennervariante durch die inverte Polung des Brenners die Austrittsarbeit des Lichtbogens deutlich reduziert werden. Mit der Ausrichtung des Brenners und seiner Energiequelle sowie einer umfassenden Parameter-Eruierung war es den Projektpartnern möglich den Wärmeeintrag so zu steuern, dass eine ausreichend gute Benetzung und Anbindung der Lotzusatzwerkstoffe auf der Werkstückoberfläche gegeben war. Dadurch konnten Delaminationen und Fehlstellen vermieden werden.

Mit dem entwickelten WIG-Kaltdrahtbrennerprototyp stellte das Team schließlich Proben her, die auf Herz und Nieren getestet wurden. Das Ergebnis: Die Proben erfüllten sämtliche Anforderungen und der Herstellung von anwendungsgerechten Bördelnähten aus Litecor/DC-Stahl mit einer guten Verbindungsqualität für Auto-Karosseriedächer stand nichts mehr im Wege. Der entwickelte Fügeprozess und dessen Gerätetechnik sind damit gut automatisierbar und umsetzbar.

Dr.-Ing. habil. Khaled Alaluss, Oleg Nuss, Prof. Dr.-Ing. Gunnar Bürkner

Steinbeis-Innovationszentrum Intelligente Funktionswerkstoffe, Schweißund Fügeverfahren, Exploitation (Dresden)

khaled.alaluss@stw.de